电路原理系统仿真和验证设计流程

电路系统设计由于器件、材料及工艺的发展,同时,为了减少原型设计,提高设计效率,从而使得产品的可靠性得以改善。在目前,电路系统设计仿真与验证已经变成电路设计工程师的桌面工具。国外一直以来都比较注重仿真平台的搭建,并且在研发过程中有对仿真做出明确要求。特别是当前随着软硬水平的大幅提升,这为仿真提供精准的结果提供了便利。同时也带动的仿真的普及性。国内也由于项目研发的紧迫性,同时国内的建模能力也得到了极大的提高,国内一些电路系统设计单位也开始重视仿真平台的搭建。以下是传统设计方法和优化仿真流程方法设计流程对比:

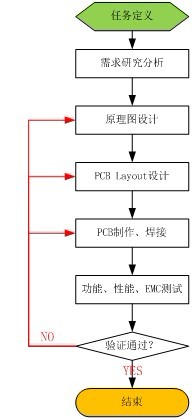

图: 传统设计流程图定义

1.传统设计流程称为样机法,属问题补救法:

- 没有预测和控制节点,依靠设计者的经验;

- 在样机出来经过调试后,才能知道设计是否成功;

- 如有问题,则需要查找、定位并解决问题。接下去,一切从头开始,开始另一个循环。

- 值得注意的是,测量、查找和定位一些由于各种电路运行而带来的问题是一个很难的任务;

2.解决问题所花的时间和成本与产品开发所处的阶段成正比。

- 越在产品开发后期;

- 解决问题的手段越少;

- 解决问题的成本越高;

- 所耗费的时间越长;

3.传统的设计流程强调设计者的问题诊断技术和经验,存在的致命缺点是设计过程不可控(包括产品的质量、开发周期及设计成本)。

4.大量简单,重复工作,耗费设计师的有效时间。

5.标准化工作难以达到要求。

6.产品的可靠性和一致性难以保证。

7.造成产品调试周期不可控,直接影响产品的上市时间。

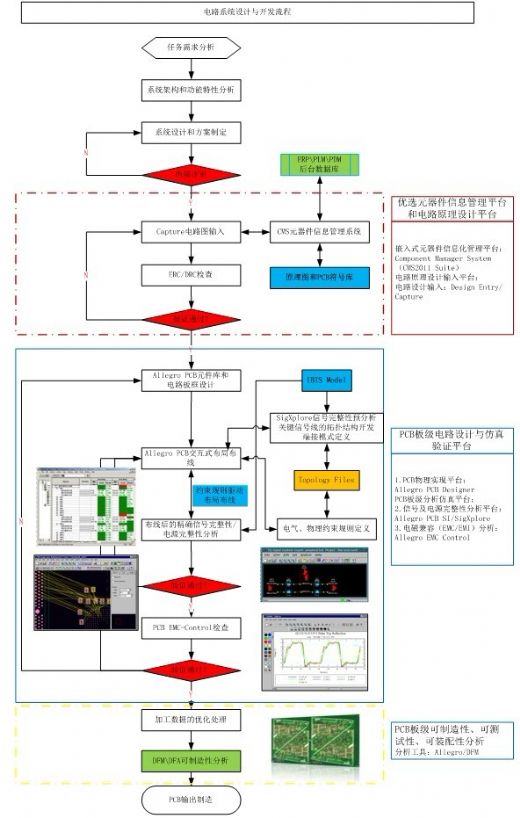

通过优化设计流程,推荐以产品设计+仿真闭环设计,一来可以为工程师带来全新的设计方法和经验积累,快速建立提高公司的设计研发能力,二来可以规范设计师的行为,帮助公司建立和完善规范化的设计流程,从而帮助公司节省大量的研发费用、进一步加速产品开发周期同时又保证了产品的一致性和可靠性。

优化流程的优势:

1.专业化分工

- 统一建库管理和维护,通过约束设计师行为,帮助企业建立规范化的设计流程。

- 可完成系统设计预评估和分析。

- 电路原理级仿真和板级仿真信号完整性/电源完整性/EMC/EMI分析,帮助提高产品“一次设计成功”的可能。

2.加强设计阶段验证和”IP”的积累,在设计的各个阶段设置可控点

- 建立满足标准化的企业级库管理系统(CMS-Components Manager System)。

- 加强系统级仿真验证。

- 加强板级系统的关键信号规则开发和验证。

- 建立各级别的成功”IP”资源库。

3.新的设计方法给企业带来的好处

- 减少产品设计初期的资源浪费。

- 增强了各个阶段设计正确性的可控性,对可能出现的设计问题进行定性定量的分析。

- 将大量的调试工作量, 提前到设计阶段,增强了调试阶段的时间可控性。

- 缩短整个产品开发调试周期,节约开发成本。

- 提高产品的可靠性和一致性。